Es bietet große Kostenvorteile und war einst eine der treibenden Kräfte für Tesla, die große zylindrische Batterie 4680 auf den Markt zu bringen.

Im September 2020, als Tesla erstmals die 4680-Batterie herausbrachte, wies das Unternehmen darauf hin, dass große zylindrische Batterien in Zukunft aufgrund umfassender Innovationen bei Materialien, Batteriezellendesign, Prozessoptimierung, Fertigungseffizienz und Packdesign eine Kostensenkung von 56 % bringen dürften.

Die Anwendung der Trockenelektrodentechnologie, die effiziente Produktionseffizienz zylindrischer Batterien, das Kostensenkungspotenzial durch groß angelegte Massenproduktion aufgrund standardisierter Größen und die umfassende Leistungsverbesserung durch die Full-Tab-Technologie haben dazu geführt, dass die großen zylindrischen Batterien der Serie 46 weltweit sehr beliebt sind und seit ihrer Markteinführung zur Spitzenklasse gehören.

Doch vier Jahre später steckt die große zylindrische Batterie immer noch in der Massenproduktion fest: nicht nur wurde das erwartete Kostensenkungsziel nicht erreicht, es ist auch noch schwieriger und teurer als die derzeit gängige Technologie zur Herstellung quadratischer Batterien.

Im Mai dieses Jahres gab Tesla gegenüber der 4680-Batterieabteilung eine harsche Erklärung ab: Wenn das Kostensenkungsziel bis zum Jahresende nicht erreicht werden kann, könnte Tesla das 4680-Projekt aufgeben.

Es sollte darauf hingewiesen werden, dass das Kostensenkungsziel derzeit nicht die im Jahr 2020 vorgeschlagene Kostensenkung von 56 % ist, sondern darin besteht, billiger zu sein als ähnliche Batterien, die von Lieferanten wie Panasonic und LG Energy Solution gekauft werden. Offensichtlich ist Tesla auch beim Kostensenkungsziel Kompromisse eingegangen.

01

Von "dem Top-Stream der Branche" bis zu "Luftschlössern"

Seit Tesla im Jahr 2020 die 4680-Batterie auf den Markt gebracht hat, sind große zylindrische Batterien insbesondere mit dem Aufkommen innovativer Technologien wie Tab-Free (Full Tab) und Trockenelektroden allmählich zu einer technischen Route geworden, um deren Entwicklung die Batterieunternehmen konkurrieren, und sind von 2021 bis 2023 zum anerkannten Top-Outlet der Branche geworden. Fast jedes Jahr von 2021 bis 2023 wird als das erste Jahr der Massenproduktion großer zylindrischer Batterien definiert.

Die große zylindrische Batterie der Serie 46 verfügt jedoch über ein innovatives Strukturdesign. Hinzufügen von Prozessen wie Vollohrformung, Abflachen, Laserschweißen von Vollohr und Kollektorplatte oder -schale, Öffnungsbildung und Laserschweißen der Abdeckplatte . Die neue Designstruktur bringt enorme Herausforderungen in Bezug auf Prozess, Fertigung und Konsistenz mit sich. Bisher war die Ausbeute der Produktionslinie für große zylindrische Batterien immer eine Hürde, die viele Unternehmen überwinden mussten.

Beispielsweise verfügt die zylindrische Batterie der Serie 46 über ein laschenfreies Design, und die Prozessschritte wie Batterieschneiden und Laserschweißen variieren stark. Der Prozess ist hochkomplex und an die Genauigkeit und Effizienz der Ausrüstung werden höhere Anforderungen gestellt.

Auf Fertigungsebene bestehen bei großen zylindrischen Batterien noch Unsicherheiten, beispielsweise ob es sich bei der Laschenverarbeitungsmethode um Volllasche, gestanzte Lasche oder abgeschrägte Lasche handelt. Die Verarbeitungstechnologie umfasst Abflachungs- und Pressvorgänge. Das Schweißen von Kollektorplatte und Pol, Kollektorplatte und Mantel/Bodenabdeckung ist ebenfalls ein schwierigeres Problem.

Tatsächlich hat Tesla, das die 46er-Zylinderbatterie auf den Markt gebracht hat, in den letzten Jahren immer wieder an der Forschung und Entwicklung von Schlüsseltechnologien und der Optimierung der Technik gearbeitet. Medienberichten zufolge hat Teslas Superfabrik in Austin, Texas, bis Juni dieses Jahres in fast vier Jahren nur 50 Millionen 4680er-Zylinderbatterien hergestellt. Davon wurden im vergangenen Jahr etwa 40 Millionen 4680er-Batterien hergestellt. Tesla hat auch viel Zeit in die Forschung und Entwicklung von Schlüsseltechnologien, die Prozessoptimierung und die Verbesserung der Produktionslinienausbeute investiert.

Es ist anzumerken, dass zum jetzigen Zeitpunkt aufgrund der Schwierigkeiten bei der Verbesserung von Prozessen, Erträgen und Leistung bei der Betrachtung globaler Batterieunternehmen die Produktion jedes einzelnen Unternehmens noch relativ begrenzt ist und große zylindrische Batterien keine Wettbewerbsvorteile bei Kosten und Leistung gezeigt haben.

Darüber hinaus erschweren die stark steigenden Materialkosten von 21700- bis 46-Serien-Rundbatterien auch die Kostensenkung für 46-Serien-Rundbatterien.

Am Beispiel der Stahlgehäuse- und Bodenabdeckungsmaterialien, die in großen zylindrischen Batterien verwendet werden, weist das aktuelle vernickelte Stahlmaterial relative Vorteile in Bezug auf Leitfähigkeit, Innenwiderstand und Schweißbarkeit auf und kann die Anforderungen in Bezug auf Korrosionsbeständigkeit relativ gut erfüllen, aber dieses Material wird grundsätzlich aus dem Ausland importiert. "Im Vergleich zu herkömmlichen 21700-Zylinderbatterien sind die Kosten für vernickelte Stahlgehäuse, die in 4680-Zylinderbatterien verwendet werden, um das 8- bis 10-fache gestiegen." Xu Tao, Geschäftsführer von Guangzhou Dongshi Chuangzhan Energy Technology Co., Ltd., sagte Battery China.

Anfangs galten große zylindrische Batterien aufgrund ihrer extremen Effizienz, Sicherheit und Herstellung als Kostensenkungsinstrument und wurden von einer Reihe von Automobilherstellern wie Tesla, BMW, GM, Porsche und NIO bevorzugt. Heute sind die meisten Automobilhersteller auf dem heimischen Markt jedoch nicht mehr so begeistert von zylindrischen Batterien, da es schwierig ist, Engpässe bei Prozess, Herstellung und Ertrag zu überwinden, sowie die Materialkosten steigen.

02

Wie kann man aus der Sackgasse herauskommen?

"Seit der Markteinführung der großen zylindrischen Batterie im Jahr 2020 sind vier Jahre vergangen. Alle Unternehmen haben viel Geld und Arbeitskräfte in Forschung und Entwicklung investiert, aber es gibt immer noch Engpässe im (Herstellungs-)Prozess der 46er-Batterieserie. Die Kosten für in Massenproduktion hergestellte 46 zylindrische Batteriezellen sind immer noch relativ hoch." Xu Tao glaubt, dass Dies liegt vor allem daran, dass sich die Industrie von Anfang an auf die Anwendung der zylindrischen Batterie der Serie 46 nur im Fahrzeug konzentriert hat , und ist auf die Fahrzeuginstallation ausgerichtet. "Das Fahrzeug stellt sehr hohe Anforderungen an die Batteriequalität und der Entwicklungs- und Verifizierungszyklus ist relativ lang. Dies hat dazu geführt, dass im Frühstadium nur ein kleiner Maßstab großer zylindrischer Produkte hergestellt wurde und viele Probleme relativ langsam aufgedeckt wurden. Es dauert lange, den Prozess zu knacken und die Leistung zu erbringen."

Der Mangel an Massenproduktion im großen Maßstab bedeutet, dass alle Probleme großer zylindrischer Batterien nicht in kurzer Zeit vollständig aufgedeckt werden können und in kleinen und mittleren Produktionslinien weiterhin viele Prozessprobleme auftreten. Batteriehersteller und Autohersteller müssen sie wiederholt überprüfen und lösen.

Xu Tao ist der Ansicht, dass die gesamte Branche zur Erzielung der Reife der Technologie und der Prozesse für große zylindrische Batterien sowie zur schnellen Verbesserung der Ausbeute über ausreichende Größe und Volumen für die Massenproduktion großer zylindrischer Batterien verfügen muss. Alle potenziellen Probleme müssen so früh wie möglich aufgedeckt werden, und dann müssen mithilfe der Zusammenarbeit der industriellen Kette die damit verbundenen Technologie-, Prozess- und Fertigungsschwierigkeiten in relativ kurzer Zeit überwunden werden, um eine tatsächlich schnelle Kostensenkung und Leistungsverbesserung großer zylindrischer Batterien zu erreichen.

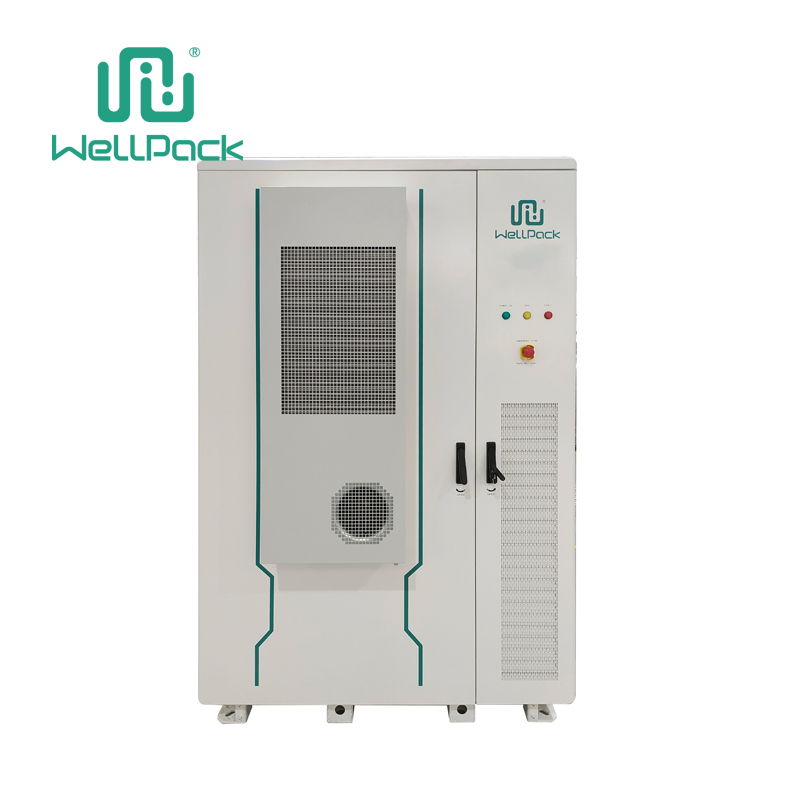

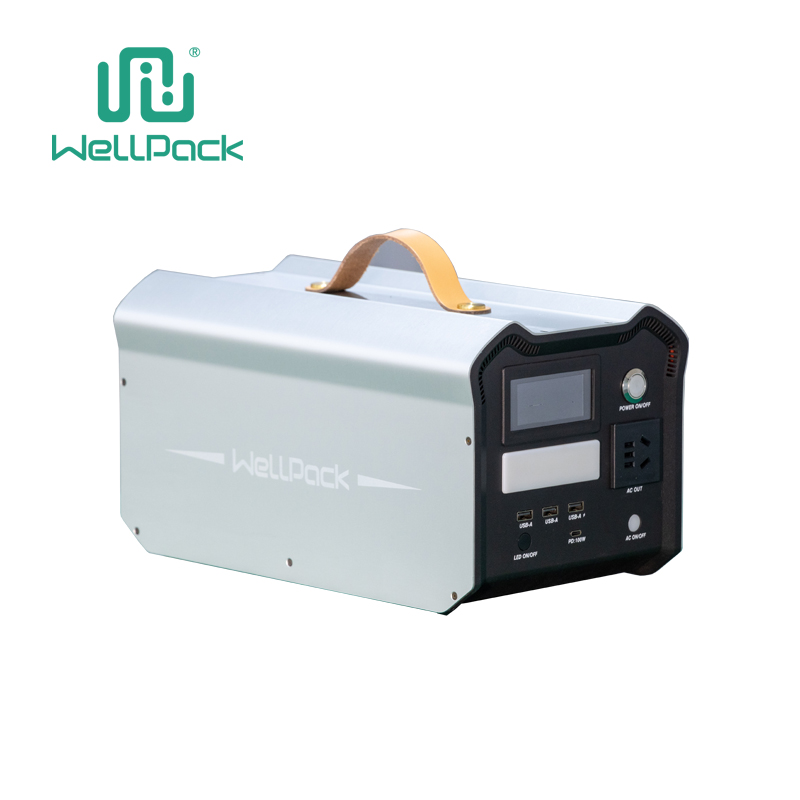

Verglichen mit den hohen Qualitätsanforderungen an große zylindrische Batterien und den enormen Investitionen in Produktionslinien für komplette Fahrzeuge glaubt Xu Tao, dass " Die Entwicklung großer zylindrischer Batterien muss nicht unbedingt auf den Einbau in Fahrzeuge ausgerichtet sein. Es gibt auch viel Raum für andere Szenarien als den Einbau in Fahrzeuge, wie etwa die langfristige Energiespeicherung . Indem wir die Vorteile großer zylindrischer Batterien in Bereichen nutzen, die sich von den Qualitätsanforderungen für die Fahrzeuginstallation unterscheiden, wie z. B. hohe Sicherheit, hohe Kapazität, flexible Gruppierung und Recycling, werden wir die Führung bei der Realisierung der Massenproduktion von zylindrischen Batterien der Serie 46 im großen Maßstab übernehmen. In diesem Prozess werden die Probleme großer zylindrischer Batterien vollständig aufgedeckt und nach und nach Lösungen gefunden, die sich auf die Qualität des gesamten Fahrzeugs auswirken. Ich glaube, dies wird für die Reifung der Technologie großer zylindrischer Batterien und die Kostenoptimierung von großem Nutzen sein."

Laut Battery China haben Batterieunternehmen wie EVE Energy, Penghui Energy, Haichen Energy Storage, Sino-Belgian New Energy, Aerospace Lithium Battery und Lihua Power Supply große zylindrische Lithium-Eisenphosphat-Batterien erforscht oder auf den Markt gebracht, die für den Energiespeichermarkt geeignet sind.

Kürzlich berichteten Medien, dass Tesla das Trockenelektrodenverfahren gemeistert habe und voraussichtlich noch vor Jahresende 4680 Batterien, die ausschließlich Trockenelektroden verwenden, in Massenproduktion herstellen und installieren werde. Die durch Trockenelektroden bedingte Reduzierung von Ausrüstung und Produktionsmaterialien dürfte die Kosten für große zylindrische Batterien der Serie 46 senken.

In Bezug auf die Reduzierung der Materialkosten sagte Xu Tao: Derzeit werden Stahlgehäusematerialien für große zylindrische Batterien hauptsächlich importiert, und es gibt fast keinen Spielraum für Kostenoptimierungen. Da die entsprechenden Materialien in Zukunft schrittweise lokalisiert werden, werden die Kosten voraussichtlich um etwa 30 bis 40 % sinken. Es wird berichtet, dass Dongshi Chuangzhan seit 1999 mit der japanischen Nippon Steel Corporation zusammenarbeitet, um spezielle Materialien für Batteriestahlgehäuse zu entwickeln, herzustellen, zu verarbeiten und zu vertreiben. Auf dem Gebiet der Materialien für zylindrische Batteriestahlgehäuse arbeitet das Unternehmen seit vielen Jahren eng mit vielen führenden inländischen Batterieunternehmen zusammen und ist führend in der Entwicklung der Branche für Materialien für Batteriestahlgehäuse. Derzeit beschleunigt das Unternehmen den Bau und verbessert kontinuierlich die Forschungs- und Entwicklungs- sowie Kostenoptimierungslösungen für hochwertige Materialien für zylindrische Batterien.

Es ist abzusehen, dass in Zukunft, wenn in immer mehr Bereichen mit der Massenproduktion im großen Maßstab begonnen wird und die Unternehmen in der Batterieindustriekette zusammenarbeiten, um kontinuierlich Durchbrüche in verwandten Prozessen und Problemstellen zu erzielen, die Massenproduktion und Installation großer zylindrischer Batterien bald im großen Maßstab erfolgen wird.

Der Forschungsbericht von Huatai Securities prognostiziert, dass die weltweit installierte Kapazität großer zylindrischer Batterien bis 2027 voraussichtlich 429 GWh erreichen wird, mit einer entsprechenden Marktgröße von 214,48 Milliarden Yuan und einer durchschnittlichen jährlichen Wachstumsrate von 110,7 % von 2023 bis 2027. Da große zylindrische Batterien in der Energiespeicherung und anderen Strommärkten eingesetzt werden, können große zylindrische Batterien mit ultimativer Leistung, ultimativer Sicherheit und ultimativer Produktionseffizienz tatsächlich mehr Marktanteile zu ultimativen Kosten gewinnen.